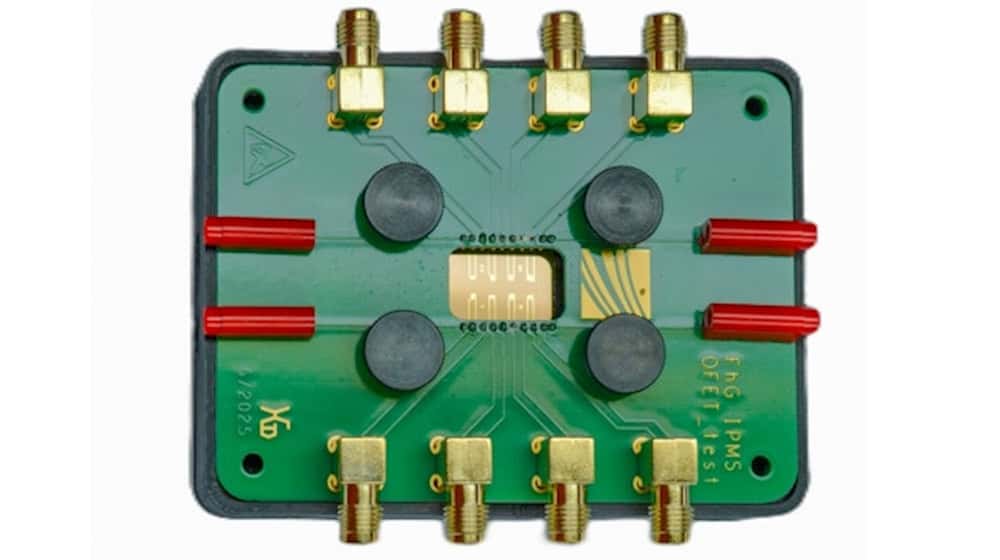

Ob das Display im Smartphone, die Solarzelle auf dem Dach oder der Sensor im Auto – hinter all diesen Technologien stecken Materialien, die erst einmal gründlich getestet werden müssen. Bisher war das ein aufwendiger Prozess. Forschende am Fraunhofer-Institut für Photonische Mikrosysteme IPMS in Dresden haben nun einen Messadapter entwickelt, der diese Arbeit revolutioniert. Er kann bis zu acht Materialproben gleichzeitig kontaktieren und prüfen. Das spart Zeit und Geld.

Der Turbo für die Materialprüfung

Die Basis bilden spezielle Chips mit sogenannten Interdigitalelektroden. Diese winzigen, kammartigen Strukturen ermöglichen präzise Messungen an empfindlichen Materialien. Besonders wichtig ist das für organische Leuchtdioden, wie sie in modernen Bildschirmen stecken, für organische Solarzellen oder für Gassensoren auf Metalloxid-Basis. "Unsere maßgeschneiderten Chips ermöglichen es Materialforschern, zentrale Kenngrößen wie Leitfähigkeit, Feldeffekt, Kontaktwiderstand und Ladungsträgerbeweglichkeit präzise zu messen und gezielt zu optimieren", erklärt Gruppenleiter Alexander Graf.

In den vergangenen Jahren haben die Dresdner Forschenden ihre Chips kontinuierlich verbessert. Gemeinsam mit Partnern aus der Industrie entwickelten sie neue Elektrodenformen und erprobten verschiedene Materialien. Die größte Herausforderung war bisher die gleichzeitige Kontaktierung mehrerer Elektroden. Genau hier setzt der neue Messadapter an.

Schneller zur neuen Elektronik

Die Innovation aus Sachsen macht es möglich, Materialien schneller zu testen und zu optimieren. Das verkürzt die Entwicklungszeit für neue Elektronik erheblich. Unternehmen können ihre Produkte dadurch schneller auf den Markt bringen. Zudem lassen sich Materialien und Herstellungsverfahren zuverlässiger reproduzieren. Das ist besonders wichtig für die Industrie, die auf gleichbleibende Qualität angewiesen ist. Die Dresdner Technologie schafft damit die Grundlage für elektronische Anwendungen der nächsten Generation.